ゴムライニング

ウレタン・シリコンゴムローラーを1個から対応

ゴムライニング加工、ゴム接着加工、ゴムローラーを1個から製作します。

当社のゴムライニングの特長

-

特長1

1個から製作加工が可能、購入品の追加工のみも対応

金型を使わない製作方法を採用し、製品1個のみでも加工・製作をお引き受けすることが可能です。また、ミスミ様などで購入されたゴムローラーを当社にて追加工することも可能です。

-

特長2

ゴムライニング30年!蓄積したノウハウで最適なご提案

金型を使わない製作方法を採用し、製品1個のみでも加工・製作をお引き受けすることが可能です。また、ミスミ様などで購入されたゴムローラーを当社にて追加工することも可能です。

-

特長3

高度な加工技術でコストダウン

通常ならば金型が必要なものでも、当社の熟練技術により金型なしでの巻蒸し成型が可能です。金型などのイニシャルコストを抑えることで御社のコストダウンのお手伝いをいたします。

-

特長4

芯金の製造も承ります

ライニングに必要な「芯金」の製造から対応ができます。図面や芯金サイズ・形状などご相談ください。(芯金製造の分、納期がかかります)

-

特長5

既成品や購入品のカスタマイズ対応可能

ミスミ様やモノタロウ様などで販売されている既成品を利用して、ゴムの材質変更の張替えや溝加工などの追加工も対応しております。既成品の情報(メーカーと型番)をもとにご相談ください。

ゴムライニングでよくあるお悩み

ゴムライニング加工で

このようなお悩みを解決します。

- 1個から製作してほしい

- 現物と同じものを作ってほしい

- 既製品に追加工したい

受注から納品までの流れ

- 芯金(支給品)または現行品の送付

- 製品の到着

- 芯金受領芯金の製造も承ります

- ライニング加工

- 製品の発送

※条件(サイズ、支給品、数量など)によって納期が変わります。詳しくはお問い合わせください。

ゴムライニングとは?ゴムローラーとの違い

「ゴムライニング」と「ゴムローラー」の違いを一言で表すと、【加工方法】か【製品】かの違いになります。

「ゴムライニング」とは、ゴムを金属表面に直接加硫接着させて表面を覆うことを言い、使用するゴムの材質によって耐薬品性・耐摩耗性など、あらゆる機能を付加する目的で行われる加工方法です。

「ゴムローラー」とは、芯金にゴム、あるいはその他の弾性のある物質を被覆したもので、ゴムライニング技術で作られた製品を意味します。ベルトコンベヤの駆動プーリ・工場で使用するロールなどに使われているゴムローラーは、摩擦に対する材料の劣化や破損を軽減します。劣化が起こりやすい部分のため定期的な点検やゴムの巻き直しが必要です。

ゴムライニング技術

- 成型技術

- 巻き蒸し成型、圧縮成型、射出成型、ウレタンゴム注型成型

- 主要製品

- ゴムローラー、押さえパッド、印刷用ローラー、ロボット用部品、金属のゴムコーティング

- 主要ゴム材質

- NBR、SBR、EPDN、CR、IIR、シリコーンゴム、ウレタンゴム、ウレタンスポンジ、シリコンスポンジ等

ゴムの材質につきましては、お客様の使用用途・条件による選定も承っております。お気軽にご相談下さい。

-

巻き蒸し成型

解説・特長 巻き蒸し成型は1個からの小ロット生産や量産まで対応しています。金型が不要なため、基礎コストを抑えやすく、納期面でもメリットが出しやすい加工方法です。当社では主にゴムローラーの製造に多くの実績があります。 材質 特殊耐摩耗性ゴム、シリコーンゴムを使用した実績が多くあります。 加工工程 - 1.巻き付け 厚さが均等で間に空気が入らないよう注意し、ゴム材料を芯金に巻き付けます。

- 2.蒸気加硫 蒸気加硫は製品の品質を高く保つことができる加硫方法です。注意点としては、芯金が錆びることがあります。

- 3.仕上げ 切削加工や表面処理なども含め、最終的な仕上げを行い完成となります。

-

圧縮成型

解説・特長 ゴムの圧縮成型(コンプレッション成型、インサート成型)とは、ゴム製品の製造方法の中で最も一般的な成型方法です。金型を使用した成型方法なので、量産や精度が求められる製品の製造に向いています。当社ではゴムローラーや平面への焼付が必要になる製品に多くの実績がございます。 加工工程 - 1.素材のセット 金型の凹部(キャビティー)へゴム素材をセットします。

- 2.圧縮成型 プレス成形機にて熱と圧力をかけて成形していきます。

- 3.仕上げ バリの除去や表面処理などの最終的な仕上げを行います。

-

射出成型

解説・特長 大量生産や短時間での製造に向いています。当社では大型のゴムローラー製造などに実績があります。 加工工程 - 1.素材のセット ゴム材料をシリンダーに入れる

- 2.射出成型 ピストンでシリンダーからゴム材料を金型へ射出

- 3.仕上げ バリの除去や表面処理などの最終的な仕上げ

-

ウレタンゴム注型技術

解説・特長 注型用ウレタンゴムを使用して、簡易型等で成型品を製造します。1個からの生産が可能です。 加工工程 - 1.素材のセット 液状のウレタン原材料と硬化剤などを撹拌

- 2.流し込み 撹拌したウレタンをマスターモデルに流し入れ

- 3.仕上げ バリの除去や表面処理などの最終的な仕上げ

製品事例

極小部品や複雑形状のゴムライニング、ゴムローラーの製作・ゴムの巻き直しなど、幅広く対応します。

まずは、お客様の使用条件、用途あるいは今お使いの図面などのご用件をお気軽にご相談下さい。

-

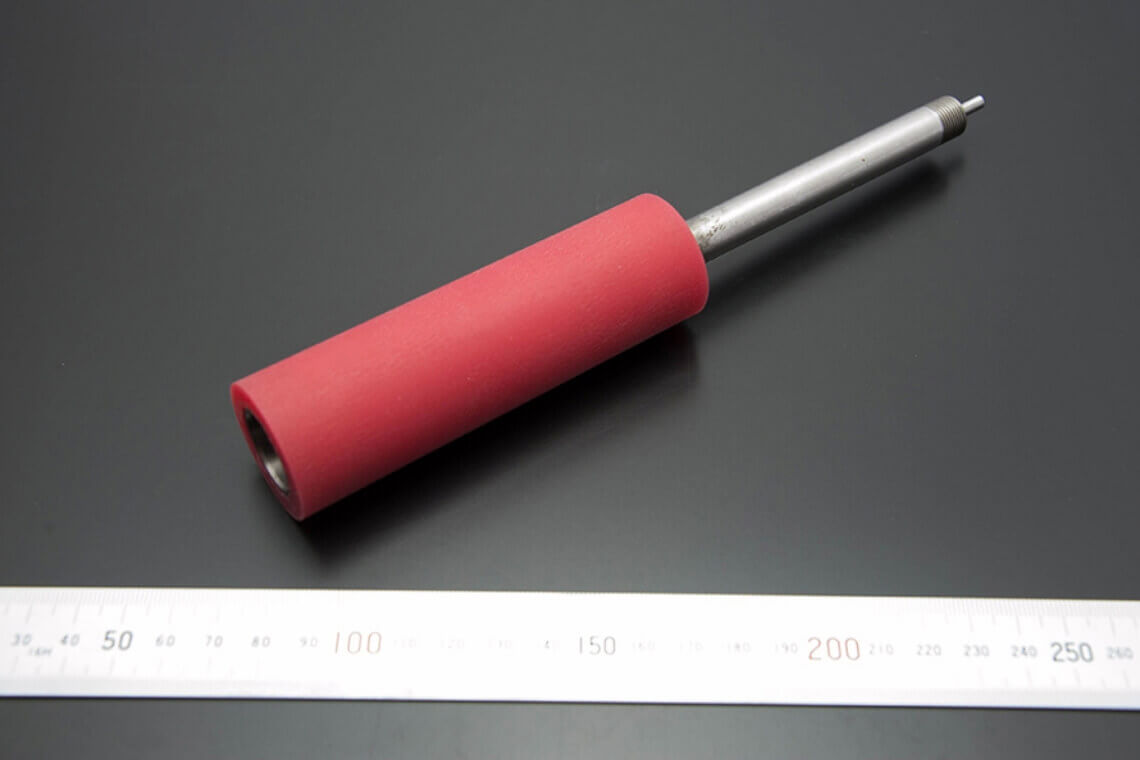

ゴムローラー

- 材質

- ウレタンゴム・シリコーンゴム

- 寸法

- 各種

- 納期

- 3~5日

-

紙送りローラー

- 材質

- NBR 65°

- 寸法

- t5×8φ

- 納期

- 2~4日

-

先端ライニング加工

- 材質

- EPDM 60°

- 寸法

- t2×1φ

- 納期

- 2~4日

-

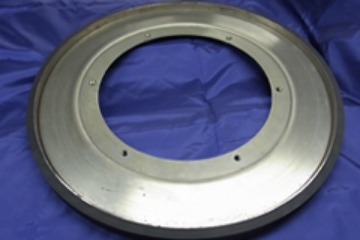

タイヤ用送信装置用

- 材質

- ウレタンゴム 90°

- 寸法

- 360.7×470φ×82H

-

ウレタンゴムローラー

- 材質

- ウレタンゴム 90°

- 用途

- 搬送コンベアやプリンターなどの搬送部品、産業用機械

-

搬送ライン用ローラー V溝

- 材質

- NBR 60°

- 用途

- 搬送コンベアなどの搬送部品

-

バレル釜内貼り張替え

- 材質

- 各種

- 用途

- ゴムライニングの内貼り

-

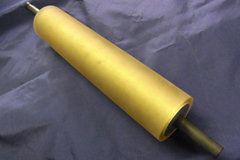

ベルトコンベア用ローラー

- 材質

- 天然ゴムNR 白

- 寸法

- 57φ×1200L×30t

ゴムライニング用主要ゴム特性

-

ウレタンゴム

(U)- 特長・長所 他のゴムと比較すると強度が大きく、耐摩耗性、耐油性、耐オゾン性に優れています。弊社では主に液状の原料を使用する注型タイプ、金型を用いて成型する混練(ミラブル)タイプの加工をおこなっております。

- 短所 耐水性・耐薬品性・耐熱性には劣ります。熱・薬品に弱い素材です。

- 主な用途 機械的強度を必要とするローラー、タイヤ・シール材・低速運搬用ローラーなどに使用されます。

-

シリコーンゴム

(シリコンゴム)(Si)- 特長・長所 耐熱性と耐寒性に優れたゴムです。安全耐熱温度が180℃と高く、-60℃~70℃においても弾力性を保持します。科学的に安定しているので人体に対しても悪い影響を与えません。耐候性、耐油性、熱伝導性、電気特性、耐水性にも優れた素材です。

- 短所 引張強さ・引き裂き強さなど力学的強度、ガス透過性に劣ります。

- 主な用途 耐熱ローラー、パッキン、ガスケット、オイルシール、食品関連機械部品、Oリング、キーパット、など幅広く使用されております。

-

エチレン・

プロピレンゴム

(EPDM)- 特長・長所 耐薬品・耐老化性・耐オゾン性・耐候性・電気的性質の良い材料です。汎用のゴムの中で比重が最も低いのが特徴です。金属や他のゴムとの接着性が悪いゴムですが、弊社ではライニング実績が多くあります。

- 短所 耐薬品・耐老化性・耐オゾン性・耐候性・電気的性質の良い材料です。汎用のゴムの中で比重が最も低いのが特徴です。金属や他のゴムとの接着性が悪いゴムですが、弊社ではライニング実績が多くあります。

- 主な用途 自動車用ゴム部品・電線の被膜用ゴム・スチームホース・コンベアベルト

-

特殊耐摩耗ゴム - 特長・長所 耐摩耗に優れた合成ゴムです。天然ゴムとスチレン・ブタヂエンゴムを掛け合わせた素材です。耐水性に優れるためウレタンゴムが使用できない箇所に使用されます。またウレタンゴムに比べ安価なゴム材です。弾性、強度特性、耐老化性が良い素材です。

- 短所 高温時の引き裂きが弱く、耐寒性に劣ります。

- 主な用途 コンベアベルト用ロール、各種タイヤ、ホース

ゴム素材を

検討されているお客様へ

上記ゴム材料の他、特殊用途向けゴム材料等の取り扱いがございます。

ご相談いただければ用途に合わせてゴム材質を選定させて頂く事も可能です。

お気軽にご相談、お問合せ下さい。

ゴム素材別耐熱性能

| ゴムの種類 | 略号 | 耐熱限界温度(℃) | 耐熱安全温度(℃) | 耐寒限界温度(℃) |

|---|---|---|---|---|

| ニトリルゴム | NBR | 120 | 80 | -50 |

| 水素化ニトリルゴム | HNBR | 140 | 110 | -30 |

| フッ素ゴム | FKM | 230 | 200 | -15 |

| シリコーンゴム | VMQ | 230 | 180 | -50 |

| エチレンプロピレンゴム | EPDM | 140 | 120 | -40 |

| クロロプレンゴム | CR | 110 | 70 | -40 |

| アクリルゴム | ACM | 160 | 140 | -20 |

| ブチルゴム | IIR | 140 | 110 | -40 |

| ウレタンゴム | U | 100 | 70 | -30 |

| クロロスルフォン化ポリエチレンゴム | CSM | 130 | 100 | -30 |

| エピクロルヒドリンゴム | CO,ECO | 130 | 100 | -30 |

| 天然ゴム | NR | 80 | 65 | -50 |

- 1)耐熱温度:比較的短時間で、何度まで耐え得るかという最高限界温度

- 2)使用耐熱温度:連続使用が可能な使用安全耐熱温度

- 3)耐熱老化性と温度の関係:長時間使用し、熱によって老化を促進されることに抵抗する性質と温度の関係

主鎖に二重結合を含むジエン系ゴムは、耐熱性がなく、二重結合が少ないかあるいは、含まないゴムは、耐熱性が優れています。 また、同じゴムの種類でも、配合によっても変わります。たとえば、加硫系では、硫黄加硫は、無硫黄加硫よりも耐熱性が劣ります。弊社では様々な配合を行うことが出来ます。詳しくはお問い合わせください。

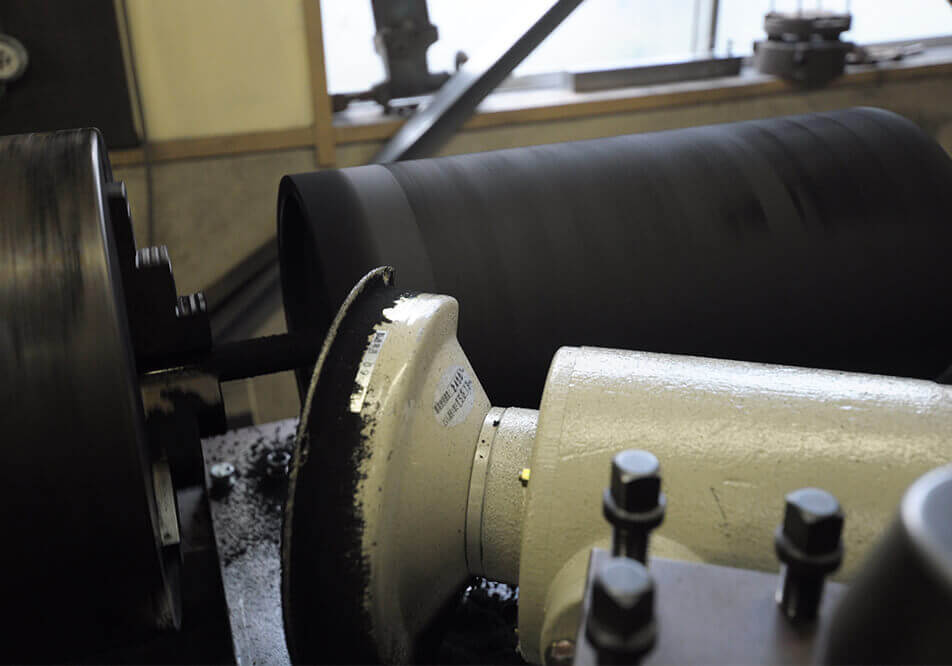

加工の流れ

-

巻き付け

社内にて配合されたゴム素材をシャフト(芯)に巻き付けていく工程。ゴムとシャフトとの接着面には専用の接着剤を使用して空気の入らないよう注意を払いながら巻いていきます。

-

加硫

巻き付けたゴムを加硫缶に入れて巻き蒸し加硫を行い、強度を出す工程。約30分から40分ほど加硫缶内で熱と蒸気でゴムを加硫します。

-

寸法出し

ライニング製品の寸法を整える仕上げの工程。 ゴムの材質によって工具を変えて、ゴムの表面やサイドを削りながら寸法を出して行きます。金属製品とは違い、ゴム素材の特性上精度を出すことは非常に困難ですが、おおよそ最小公差で0.02mmの製品製作の実績があります。

よくある質問

- Qゴムライニング施工可能な最大の寸法を教えてください。

- A :φ10~2500mm、5~6000Lまでのサイズに対応できます。詳しくはお問い合わせください。

- Qプラスチックにウレタンのライニング(焼付け)・接着成型をお願いしたいのですが可能ですか?

- A :プラスチック素材に耐熱180度以上が必要となります。

- Qウレタンライニングは、硬度何度からできますか?

- A :硬度30度~対応可能です。

- Qウレタンの色物はライニング加工できますか?

- A :着色した加工も可能です。ご希望の色があれば事前にご相談ください。

- Q芯金の作成をお願いできますか?

- A :芯金からの製作も可能です。もちろん支給していただいた芯金にライニング加工を行うことも可能です。

- Q表面の粘着性がないようにライニング加工をすることはできますか?

- A :自社で表面加工ができるので、粘着性のない仕上げも可能です。

- Q写真を添付するので、ゴムローラーの張替えが可能かどうか判断できますか?

- A :ゴムローラーのサイズが分かれば対応可能です。写真と一緒に寸法もご連絡ください。

- Qローラーの現物を見ていただいて、同じような素材でゴムの巻き替えができますか?

- A :巻き替え可能です。ゴムの選定や硬度を測定し、近いものをライニング致します。

- Q図面がないのですが、経年劣化したゴムローラーのゴム部分を取り替えられますか?

- A :図面がなくてもゴムローラーのサイズが分かれば対応可能です。

- Qネオプレンゴム(クロロプレンゴム)のライニング加工は可能ですか?

- A :対応可能です。製品ラインナップを御覧ください。

- Qウレタンゴムライニング後に研磨加工をしていただくことはできますか?

- A :自社で設備を持っているので研磨加工も可能です。

- Q小ロットですがライニング加工をお願いできますか?

- A :1つからのライニング加工に対応可能です。

- Q母材にウレタン樹脂の溶着はできますか?

- A :いわゆるライニング加工になります。当社では多くの実績がございますので、まずは詳細をご相談ください。

- Q摩耗に強いゴムライニングをお願いしたいのですが、どんな素材がよいですか?

- A :ウレタンゴム・耐摩耗ゴムをおすすめしています。材料の選定からご相談にのりますので、まずはお問い合わせください。